随着我国大力发展生物工程技术,生物发酵技术也实现了快速发展,可以人为控制和改造微生物生产如人的胰岛素、生长激素和干扰素等医疗药品。微生物发酵过程是一个多参数融合的极其复杂的过程,实验结果的成败依赖工艺参数的控制精确度,控制系统的稳定运行决定着实验的反应速率和代谢产物的质量。同时,微生物发酵实验过程也是一个缓慢的过程,需要实验人员长时间监测与调整。因此,设计一款精确度高、运行可靠并能够远程监测与控制的生物发酵罐系统是非常必要的。嵌入式系统和可编程控制器是当今最流行的控制器,综合考虑生物发酵罐的可靠性需求,本系统采用工业控制设备可编程控制器作为核心控制器。

1 系统总体设计方案

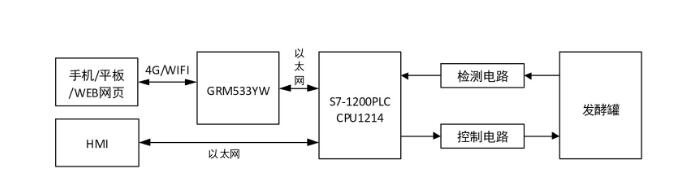

系统采用西门子S7-1200PLC CPU1214为主控制器,如图1所示,通过传感器检测发酵罐中的温度、pH值、溶氧量等发酵过程中重要的指标参数,通过电机、蠕动泵等执行器控制调节发酵罐中的各项指标。人机界面(HMI)通过以太网通信,可以实时监测和控制发酵罐中的各项参数,同时利用以太网连接GRM533YW远程模块,将发酵罐中的参数以4G或WIFI网络发送到远程手机/平板或WEB网页中,方便实验人员远程监测和控制发酵罐中的参数调整。

图1 系统总体框图

2 硬件系统设计

西门子S7-1200 PLC是目前使用最广泛的工业控制器,其优秀的可靠性和简单的编程方法使其在工业领域具有重要地位。该系统采用S7-1200 PLC系列中的CPU1214C集成以太网接口,CUP带有14点集成24VDC数字量输入,10点集成数字量输出和2点集成0~10 V模拟量输入,并且带有PID控制器,具有自动整定功能。由于发酵过程需要控制如温度、pH值和溶氧等模拟量信号,因此该系统还增加了4路模拟量输入、2路模拟量输出SM1234和4路模拟量输入SM1231扩展模块以及CM1241 RS485/422通讯模块。

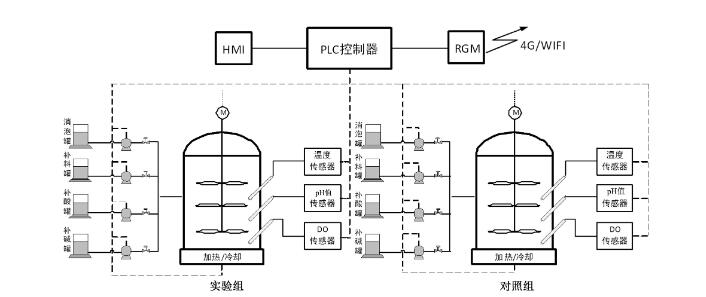

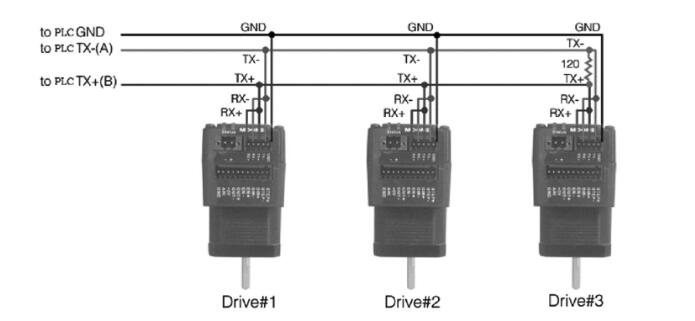

如图2所示,考虑到发酵实验过程中通常需要多组对照实验,该系统设计了实验组和对照组两组相同但独立的反应系统,采用一个控制器进行控制以减少非发酵过程中的因素影响。发酵过程中的消泡、补料、补酸和补碱泵采用RS-485通信方式STM17S集成步进电机,如图3所示,采用两线制半双工连接方式可以使用一台PLC主机连接并控制多台驱动器。温度测量采用PT100传感器和4~20 mA的导轨式温度变送器,基本无误差。pH值和溶氧(DO)采用Hamilton高精度传感器。采用盘式电热丝和循环冷却水控制发酵过程温度。采用西门子V20变频器控制三相异步电动机完成搅拌。采用MCGS触摸屏完成发酵过程的数据监控、存储与分析。采用GRM533YW通过4G/WIFI完成远程监控。

图2 系统结构图

图3 集成步进电机

3 系统软件设计

发酵是一个复杂的过程,涉及微生物细胞的生长和代谢,是具有时变性、随机性和多变量输入的动态过程。PLC程序设计通过模糊自适应PID等各种控制方法确保发酵技术参数稳定与准确,人机界面软件确保发酵过程操作简单方便,远程监控系统减少实验人员的盯守时间。

3.1 PLC软件设计

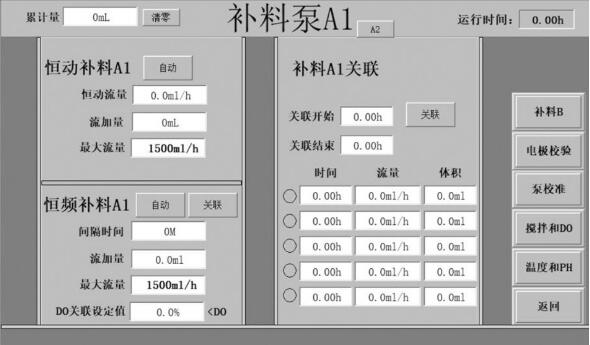

根据实验复杂多变的需求,融合生物发酵多个参数指标,补料方式设计为恒动补料、恒频补料和关联补料方式三种方式。恒动补料是可以设定恒动的流速和补料的容量,可以最大的流速不能超过1 500 mL/h; 恒频补料实现恒定的时间补加指定容量的料液,可以设定间隔的时间(单位是min)和间隔的时间内添加容量,可以最大的流速不能超过1 500 mL/h; 关联补料是实现多段不同流速和不同容量的料液,可以设定开始和结束的关联时间,设定多段不同流速和不同容量的间隔时间,以及每段中的流速和补料的总容量。并且可以显示在实验开始到结束的每个蠕动泵的不同补料方式的总补料容量,方便统计发酵过程的补料总数。

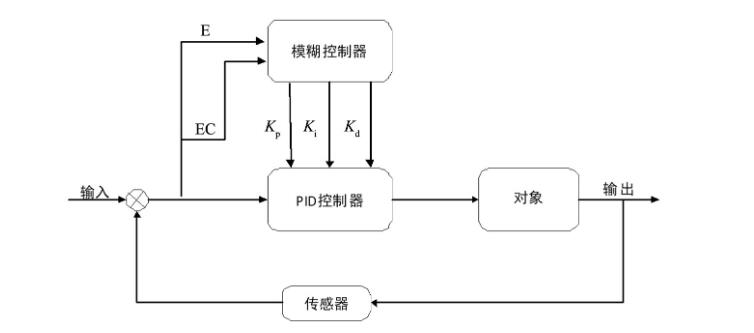

温度、pH值控制方案采用模糊自适应PID算法,如图4所示,模糊控制器以误差E和误差变化率EC作为输入,利用模糊规则对PID控制器的参数Kp、Ki和Kd进行自适应整定,使被控对象保持在良好的动、静态稳定状态。对于发酵反应过程的时变性和非线性较大系统,采用模糊自适应PID相比传统的PID,控制过程灵活稳定,控制效果更加突出。

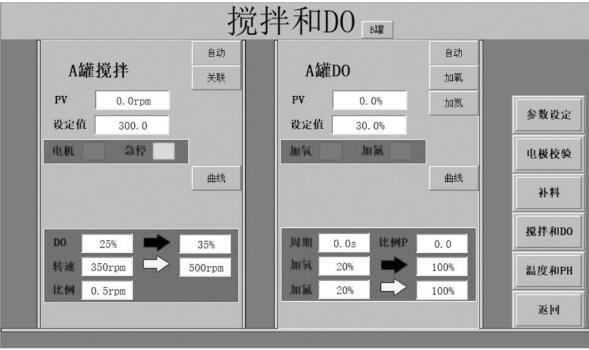

自动搅拌过程搅拌速度融合于DO变化,通过传感器监测到DO值的变换线性关联搅拌速度,在上位机界面可以设置DO数值的上限和下限、DO与搅拌速度的关系阻尼系数、搅拌速度的上限和下限和搅拌的转数变化比例。例如,发酵工艺需要将DO控制在25%~40%的范围内,DO与搅拌速度的关系阻尼系数可以设定为30 s, 表示DO不在设定的上下限范围内时,可以每隔30 s根据设定的步伐调整一次转速的设定值,当DO在设定范围内时,搅拌速度在设定上下限关联于设定的DO上下限。

图4 模糊自适应PID算法框图

3.2 人机界面设计

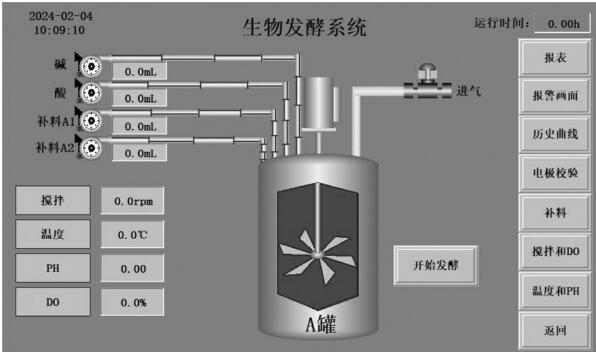

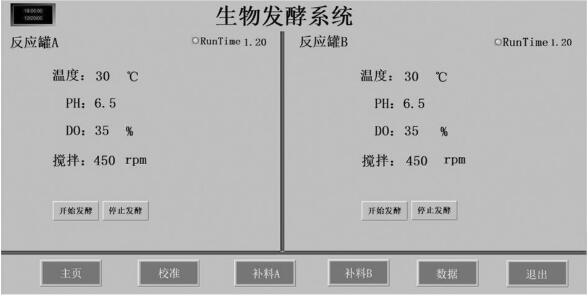

人机界面是实验人员观察和调整发酵过程的窗口。本方案设计的重要参数集中观察的主界面、温度和pH值、搅拌与DO、补料等观察数据和调整参数界面。如图5所示,在参数主页面中可以查看温度、pH值、DO、搅拌速度和泵的流量等重要参数,可以通过单击发酵罐切换实验组和对照组的界面。如图6所示,补料方式设计恒动补料、恒频补料和关联补料方式的设计窗口。

图5 参数主页面

图6 补料泵A1页面

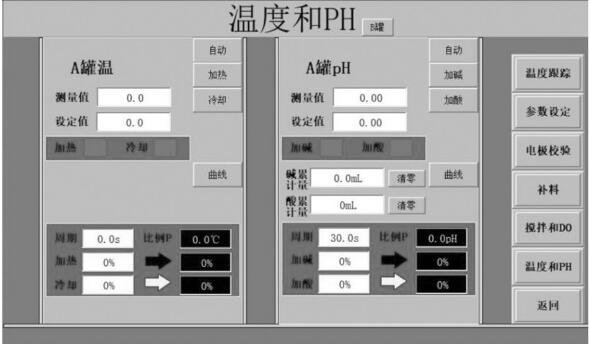

温度和pH值设置页面如图7所示。温度值可以设定并可以显示当前温度,既可手动加热和冷却,也可以根据设定值自动调温,并有加热和冷却状态指示灯。pH值可以设定并可以显示当前pH值,既可手动加碱和加酸,也可以根据设定值自动调节,并有加碱和加酸状态指示灯。添加显示补碱和补酸的累计容量,方便统计实验过程中总的补料量。添加温度和pH值实时曲线。自动控制范围:冷却水温+5~50 ℃(±0.2 ℃)显示范围:0~150 ℃。pH值显示控制:2.00~12.00(pH值±0.05)。

图7 温度和pH设置页面

搅拌和DO设置页面如图8所示,搅拌速度可以设定并可以显示当前速度,既可以按照设定速度自动运行,也可以根据溶氧量关联运行,并有搅拌电机和急停状态指示灯。搅拌和溶氧关联运行时,按照设定的溶氧量范围关联搅拌速度从设定的最小速度到最大速度调节。调节速度的精度可以设置,默认是0.5 r/min。搅拌转速:变频调速范围50~800(±5 r/min);溶解氧:0~150(±2%)。

图8 搅拌和DO设置页面

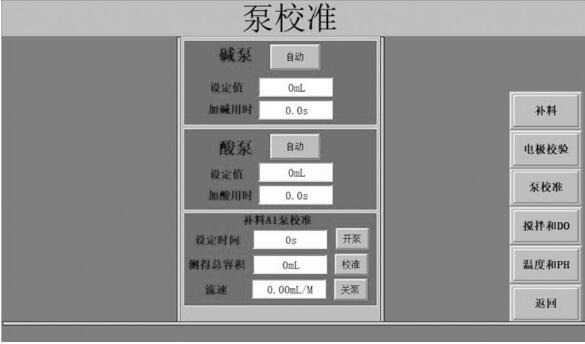

泵校准页面如图9所示,一般设定时间输入框输入600 s, 单击“开泵”按钮,此时补料泵A1开始运行,记录测得总的容积,填写到测得总容积输入框中,单击“校准”按钮完成校准操作。此时流量输入框中自动计算出泵的流速。同时本页面保留定量加酸和加碱功能。

图9 泵校准页面

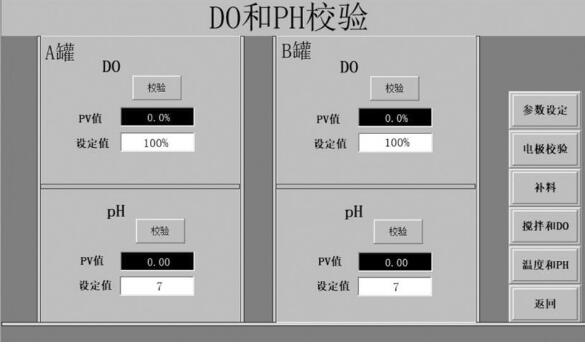

DO和pH电极校验页面如图10所示,将电极放在配置好的发酵罐中静止,待电极稳定后,单击“校验”按钮,完成静止溶液溶氧100%的校验;将pH电极放置到pH值为7.0的标准液中,待数值稳定后,单击“校验”按钮,完成校验,将电极擦拭干净,再将电极放置pH值为4.01标准液中,待数值稳定后,验证pH电极校准是否准确,完成pH电极校准工作。

图10 电极校准页面

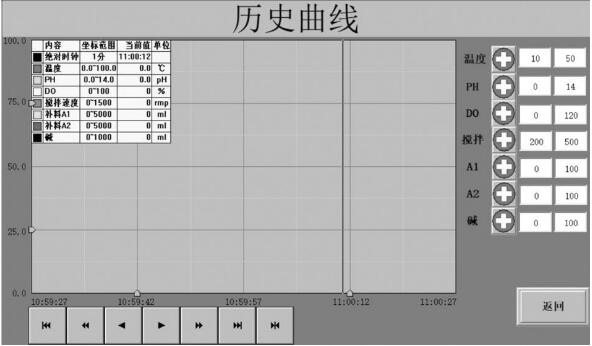

在实验过程中为方便分析重要参数的趋势,设计了历史曲线界面包括温度、pH值、DO、搅拌、补料A1、补料A2和碱泵补料总量,如图11所示。在历史曲线的左下角有7个按钮,可以控制曲线控件的左翻、左翻半页、左翻四分之一页、右翻、右翻半页、右翻四分之一页和数据显示设定特定范围。画面右侧是7个添加曲线按钮,可以在按钮右边输入框中输入显示当前数据曲线的最小和最大纵坐标的范围。

图11 历史曲线页面

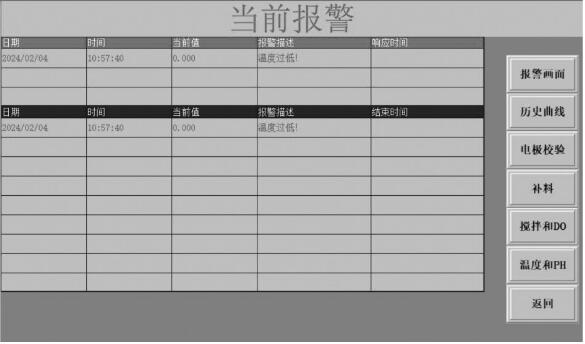

为了记录发酵过程中的是否发生影响实验结果的意外,设计的报警界面可以查阅发酵过程中的所有报警信息。当前报警位于上表格,历史报警位于下表格,如图12所示。

图12 报警页面

为试验后能够总结发酵过程的重要参数趋势,整个实验的重要参数都进行了记录,如图13所示。默认显示所有的数据,单击 “设置”按钮,可以显示设置的特定范围内的数据,数据可以通过U盘导出。

图13 报表页面

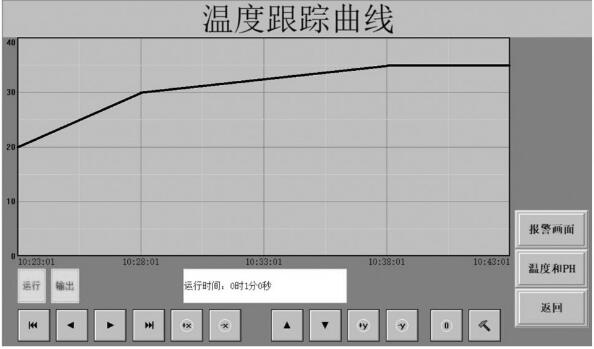

设计温度跟踪控制,如图14所示。该系统温度可以实现多段控制及跟踪控制。单击“温控曲线”页面右下的“设定”按钮,进入“配方”页面,选择已有的“配方”,也可以编辑新的配方,满足不同实验温度控制要求。

图14 温控曲线页面

3.3 远程监控软件设计

远程监控软件通过无线通信模块GRM530实现,其可做PLC系统的协议转换网关,支持现场数据转发、手机APP监控、微信消息推送报警等功能。本方案中现场监测的数据到服务器端的数据采用的GRM530无线通信模块转发,通信网络可以选择4G或WIFI。报警信息通过此模块完成转发,并且可以通过APP或网页监控现场的实时数据。如图15所示,使用微信报警和微信查看数据的方法,模块需要选配历史数据和微信报警功能,在GRMDEV软件中配置短信报警,包括报警条件(比如PLC寄存器大于30)、报警内容,下载到模块。必须先配置历史报警,GRMDEV软件工程选项的基本选项里面要勾选。发生报警后,管理员微信可以收到报警信息,提示相关实验人员处理报警。远程监控软件除了设计微信推送报警功能外,还可以通过手机APP或网页,完成重要参数的观察和调整等相关的控制,界面设计与触摸屏设计风格相同,如图16所示。

图15 微信报警

图16 远程监控主页面

4 实验验证

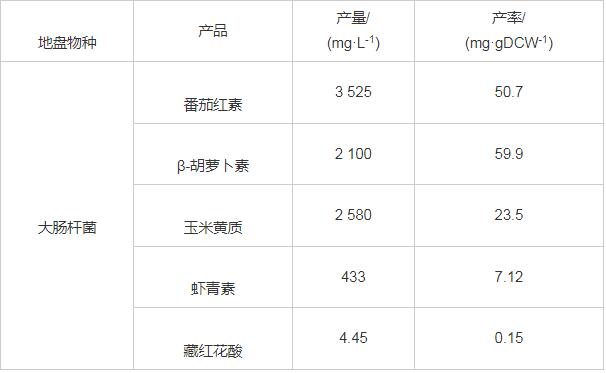

为了验证发酵罐的发酵质量,选用5组发酵罐以大肠杆菌和酿酒酵母作为底盘物种,发酵产出番茄红素、β-胡萝卜素、玉米黄质、虾青素、藏红花酸。系统的温控曲线跟踪稳定,pH值和溶氧指标均稳定控制在实验需要的范围。发酵产品的产量稳定产率良好,如表1所示。

表1 发酵产品的产量和产率

5 结束语

本文详细阐述了一种基于可编程控制的新型发酵罐系统的设计。本系统采用工业领域的可编程控制器和更加精确的集成步进电机作为加料泵,提高系统的稳定和可靠性;本系统设计更加符合实验要求的一拖二式的发酵罐,系统的关键参数设计了更加先进的模糊自适应PID算法增加实验的准确性;设计恒动补料、恒频补料、关联补料等更多样的补料方式增加实验的灵活性;设计的微信报警和远程监控减少实验人员的长时间盯守增加方便性。